VacuBond® Video unserer amerikanischen Schwesterfirma Apollo

Um dieses YouTube Video anzeigen zu können ist die Erlaubnis im Bereich Werbung notwendig.

In enger strategischer und technischer Zusammenarbeit mit der japanischen Taica-Gruppe hat die Distec GmbH einen eigenen optical Bonding Fertigungsprozess entwickelt: VacuBond®.

Das Vakuum Bonding (auch direct dry Optical Bonding), erlaubt eine Null-optische-Fehler Produktion und bietet perfekte Material-Stabilität ohne Vergilben. Mit unserem Bonding-Prozess lassen sich auch moderne, schlanke TFT Displays, die keinen stabilen Rahmen bieten, problemlos bonden. Hier sehen Sie ein VacuBond® Video unserer amerikanischen Schwesterfirma Apollo Displays Technology.

Wir verarbeiten ausschließlich das speziell für Optical Bonding entwickelte Taica Hochleistungs-Silikon α-GEL® (basierend auf dem Silikon von Wacker Asahikasei Silicone Co., Ltd. - Wacker Chemie AG) mit einem Temperaturbereich von -40 bis +120°C und keinerlei Vergilbung. Eine spannungsgefährdende UV-Aushärtung wie bei Polyacrylat/Acryl ist nicht notwendig.

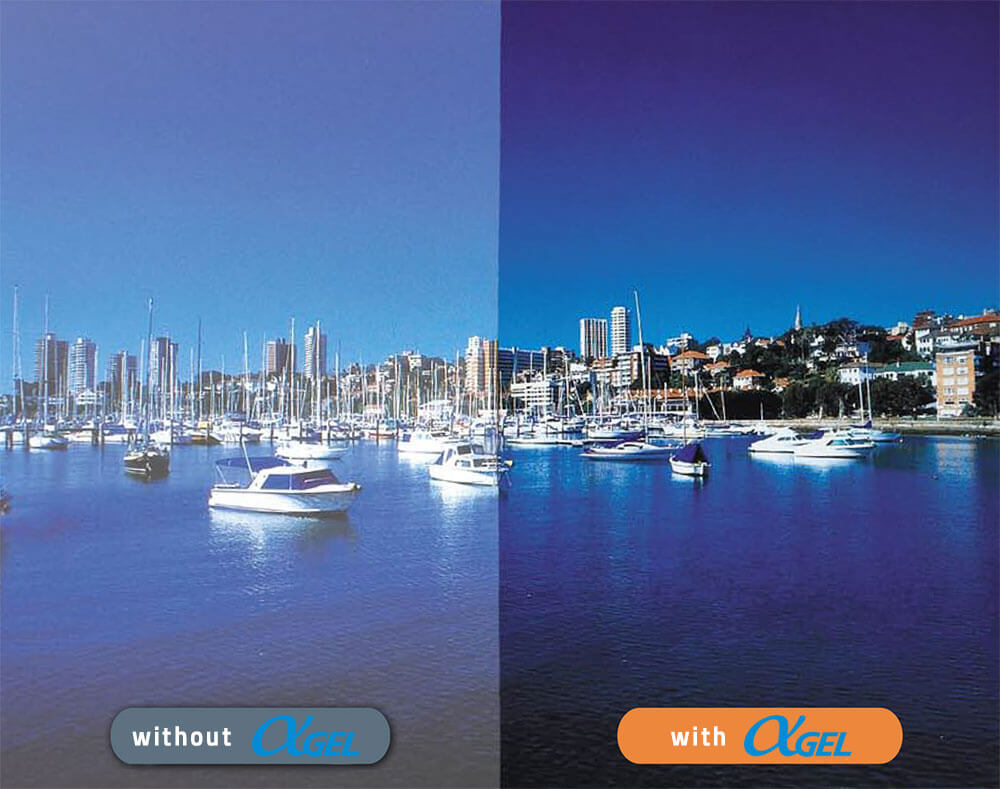

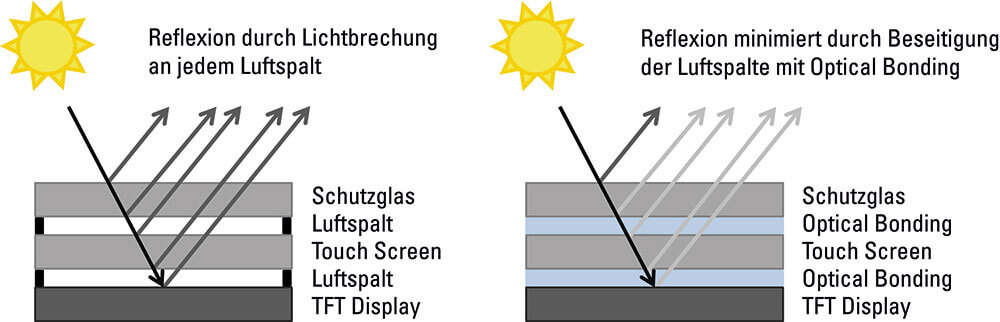

Durch Eliminieren des Luftspalts zwischen TFT und Glasscheibe/Touch wird die Lichtbrechung erheblich reduziert und der Kontrast signifikant erhöht.

Durch Vermeidung eines Luftspalts zwischen den Glasscheiben kann keine Feuchtigkeit eindringen und sich absetzen.

Durch Vermeidung eines Luftspalts zwischen den Glasscheiben können keine Staub- und Schmutzpartikel eindringen.

Die Gefahr von Splittern bei Glasbruch wird durch die vollflächige Fixierung/Verklebung mit dem hoch-adhesiven α-GEL® erheblich reduziert, so dass die Verletzungsgefahr sinkt.

Ein gebondetes Display ist stabiler und widerstandsfähiger gegen mechanische Belastungen; das HITECH α-GEL® wirkt Schwingungsresonanzen entgegen und leitet Frontenergien zur Seite ab.

Durch das Schließen des isolierenden Luftspalts zwischen den Glasscheiben kann Wärme über die Frontscheibe nach außen abgeleitet werden. So wird die Gefahr eines Wärmestaus reduziert.

Ab Herbst 2023 bietet Taica auch Optogels mit einem integrierten UV-Blocker an, welcher die UV-Strahlung bei 100 nm bis 340 nm komplett abschirmt. Damit ist auch in Außenanwendungen kein UV-Blocker im Schutzglas notwendig.

Das Bonding kann bei Bedarf rückgängig gemacht werden (z.B. für Reparaturen), so dass so gut wie kein Ausschuss entsteht. Die Komponenten können erneut gebondet werden.

Beim LOCA-Bonding wird der Flüssigkleber mit UV Licht ausgehärtet, was bei zu hoher oder falscher Dosierung zu Schäden am TFT Display oder Touchscreen führen kann. Diese Schäden können beim VacuBond® Verfahren nicht auftreten, da das α-GEL® nicht aushärten muss.

Zusammen mit unseren Kunden wurden die unterschiedlichsten Zertifizierungen in den Bereichen Automatisierung, Automotive, Avionic, Bahn, Landfahrzeuge, MIL und Outdoor erfolgreich durchgeführt.

Wir bieten VacuBond® als Produktions-Dienstleistung für jedes verfügbare Display an, unabhängig von unserer Standard Produktpalette.

Innerhalb weniger Tage produzieren wir für Sie Muster in jeder Größe bis 32". Dabei produzieren wir die Werkzeuge für den Musterbau auf unserem eigenen 3D-Drucker schneller und präziser als mit herkömmlichen Methoden (rapid prototyping).

Die FORTEC AG verfügt über drei identische VacuBond® Produktionsanlagen: bei der Distec GmbH in Germering, bei Apollo Display Technologies in Ronkonkoma, N.Y./USA und bei der Alltronic in Pilsen/CZ. So stellen wir einerseits eine zuverlässige Belieferung der steigenden Nachfrage sicher und maximieren andererseits unser Risikomanagement für Sie. Wir produzieren an diesen 3 Standorten mit den identischen Maschinen, identischen Werkzeugen und natürlich mit dem identischen Taica α-GEL®.

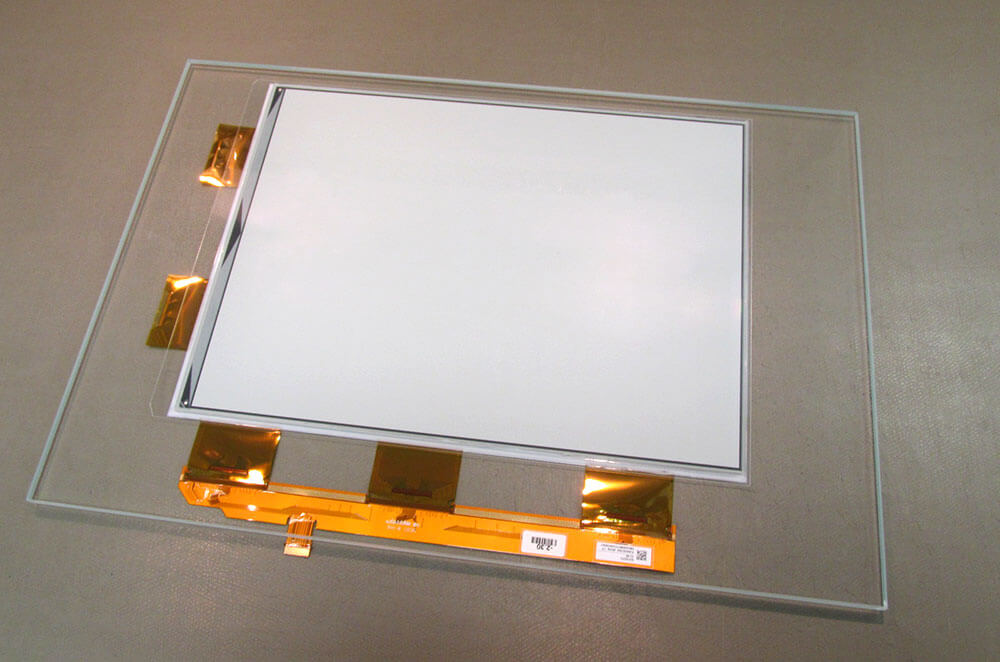

Die Stärke vom VacuBond® Gelbonding zeigt sich gerade beim Bonden von elektronischem Papier, das im Gegensatz zu TFT Displays keine mechanisch stabile Struktur und keinen Rahmen hat. Das High-Tech Silikon αGEL® verbindet das E-Paper sicher mit einem Schutzglas oder Folien zu einer Einheit. Die relativ glatte Oberfläche des E-Papers ist anfällig für Streulicht und Reflexionen, was durch den Luftspalt zu einem Tape-gebondeten Schutzglas noch verstärkt wird. Das αGEL® füllt beim VacuBond® diesen Luftspalt aus, reduziert die Reflexionen, verhindert das Eindringen von Feuchtigkeit und Schmutz und sorgt für eine kontrastreichere Darstellung der E-Paper Inhalte. Wir bonden neben einem Schutzglas auch Folien, die das Licht der Frontbeleuchtung gleichmäßig verteilen. Selbstverständlich ist der Bonding Prozess auch beim E-Paper reversibel.

Als mittelständisches Unternehmen sind wir auf Auftragsmengen von ca. 25.000 Stück / Jahr spezialisiert, kooperieren aber auch gerne mit OEMs:

Um dieses YouTube Video anzeigen zu können ist die Erlaubnis im Bereich Werbung notwendig.